全流程質量管控系統

全流程質量管控系統

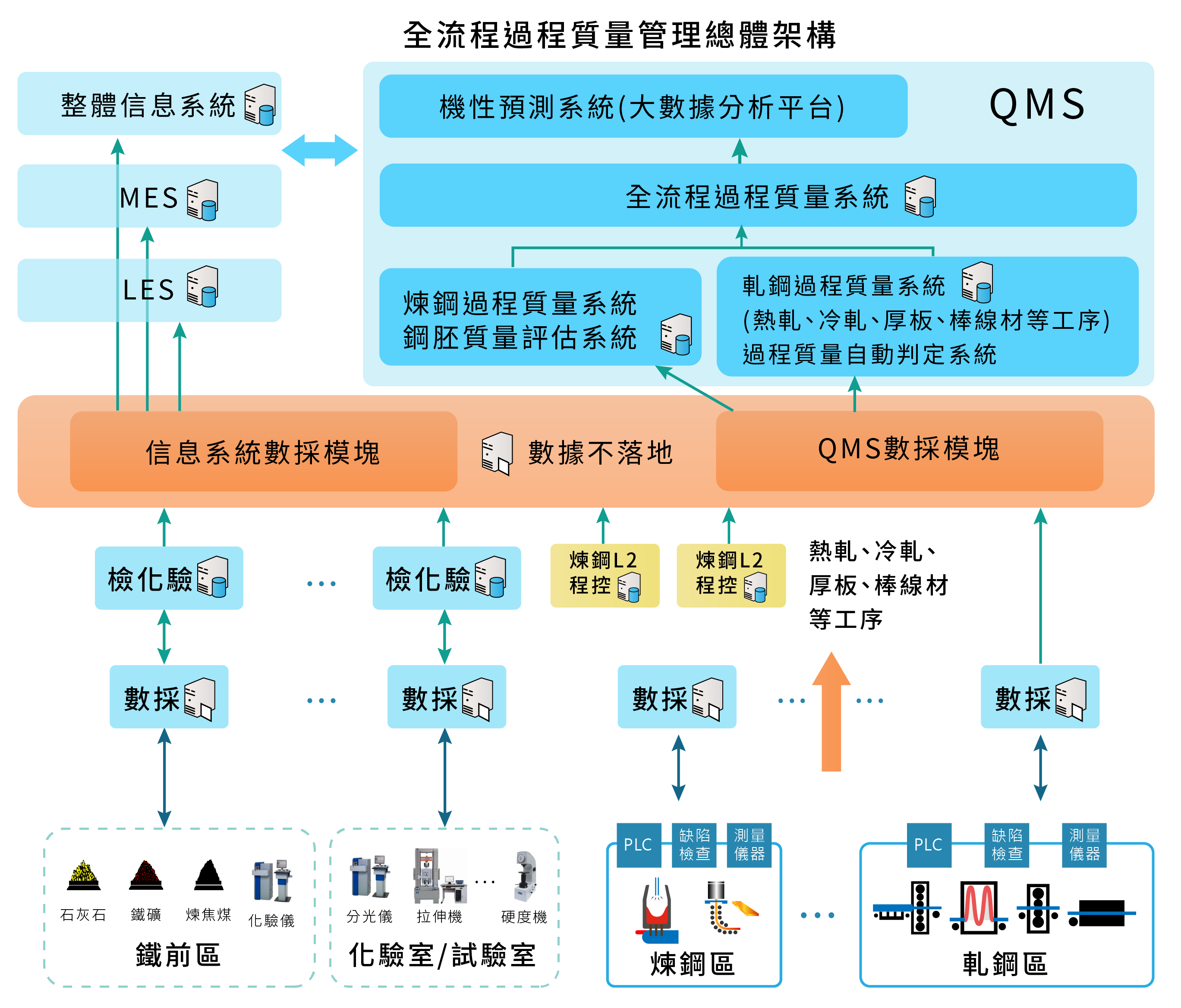

以質量優先思路考量的『全流程過程質量管理系統』是智能製造發展方向的應用模式之一,亦是鋼廠整體質量信息化建設的重要組成,在系統設計上要以鋼廠整體的一貫制質量管理角度規劃總體架構分步實施,以廠區爲單位無縫融合整體信息化系統、MES與一/二級系統的生産過程質量信息。實現從煉鋼到成品全過程的工藝質量數據歸集、在線質量監控、質量預測、在線質量判定、全流程工藝質量追溯、質量改進管理等功能。

系統功能

-

工序過程質量系統(SPC):搜集煉鋼、熱軋、冷軋、厚板、棒線材等工序的製程信息數據,提供用戶分析與統計(合格率、趨勢表、製程能力),以及提供連續性製程資料圖型化曲線比對

-

過程質量自動判定系統:熱軋品質(厚度、寬度、完軋溫度與盤捲溫度)、冷軋品質(厚度、寬度、溫度)自動判定功能

-

鋼胚質量評估系統(鋼胚QE):依據歷史品管數據進行解析,利用煉鋼各製程條件及管制數值建構質量評估邏輯後,針對收集煉鋼生産設備的各種製程訊號,進行鋼胚質量評估,提供鋼胚建議封鎖訊息;可再進一步歸納處置經驗,達到異常處置建議的功效

-

全流程過程質量系統:建構一個串聯上下游工序製程信息的整合平台,進行跨製程質量數據整合及分析,進而提供有效的質量問題分析與管理

-

機性預測系統:收集各工序的工藝過程參數、質量數據,以大數據分析技術挖掘出工藝與質量間的關係,達成機性質量在線預測和預警,避免質量不合或異常之半成品流轉到次工序,以保證産品性能的穩定性

-

質量一貫制管理與QMS整合:依靠QMS所建構的生産過程實績的大數據,質量人員可運用QMS的大數據分析工具,對製程參數進行優化、預測與輔助冶金規範設計等形成完整的一貫制質量管理閉環

應用效益

-

降本:减少鋼胚檢驗數量,保護設備及人員,歸納及彙整處置經驗並降低成本

-

預警:提早發現並及早解决問題,防止質量不合風險之擴大,並確保鋼品可用率與提高達交

-

處置:對已偵測異常之鋼胚,提出複驗或再處理補救措施之建議,降低溢産鋼胚的庫存與資金積壓

-

精進:累積過去生産實績及質量評估信息,作爲持續提升質量之動力

-

穩定:爲提升工序製程的穩定度,减少因製程變動而造成降級或剔退

-

整合:全過程質量分析系統廣納各端數據,讓用戶只需在單一平臺查閱,提升工作效率